在新能源、复合材料等行业领域,碳纳米管、石墨烯等碳材料的应用潜力,一直被其固有的团聚难题所束缚。传统的分散方法往往难以在确保材料结构不被破坏的前提下,实现其纳米级单分散,成为制约高性能产品开发的技术瓶颈。净信高压均质机的出现,为这一关键挑战提供了破局之道。它通过超高压剪切与空化效应的协同作用,能够高效、均一地解离碳材料聚集体,为释放其真正的纳米级性能打开了大门。

高压均质机的优势

为什么高压均质机是理想的分散解决方案?

高压均质机通过“高频机械能"与“精细流体力学"的巧妙结合,为碳材料的分散提供了一条破局之路。

高压均质机核心优势在于:

1.强剪切,实现“硬核"解团聚

设备产生高压力(通常可达数千至数万psi),迫使浆料以高的流速通过专门设计的均质阀。在阀内的微细通道中,浆料瞬间经历剧烈的剪切、高速碰撞以及空穴效应。这种多重物理作用的组合拳,能够有效地将坚实的碳材料团聚体“撕开"并分散成独立的纳米单元或更小的束状结构。

2.效果均一稳定,重现性佳

整个分散过程在密闭的流道中连续完成,所有物料经历几乎相同的剪切历史和能量输入,避免了批次间的差异。这使得最终得到的分散液粒度分布更窄,性能高度一致,为规模化生产和质量控制提供了坚实保障。

3.效率与规模兼备,无缝衔接产业化

相较于耗时的手工研磨或处理量有限的探头超声,高压均质机能够连续处理大量样品,从实验室的每分钟数百毫升到工业级的每小时数吨,实现了从研发到生产的无缝放大,提升了分散效率。

4.过程清洁

整个分散过程在密闭系统中进行,样品只与生物相容性高的材质(如金刚石交互容腔)接触,有效避免了外界污染和样品挥发,确保了产品的纯净度。

碳纳米管分散的步骤解析:

以分散多壁碳纳米管(MWCNTs)制备水性浆料为例,其典型步骤如下:

1.样品准备与预混

将定量的多壁碳纳米管粉末加入到含有去离子水和适量分散剂(如SDS、PVP等)的溶液中。先通过高速剪切分散机或磁力搅拌进行初步预混,制成较为均匀的悬浊液。此步骤旨在润湿碳管,为后续的高压处理打下基础。

2.仪器准备与参数设置

启动高压均质机,用去离子水清洗流路并排空。根据碳纳米管的团聚程度和目标分散要求,设置合适的工作压力。通常建议“由低到高" 循序渐进,例如先从较低的压力(如200bar)开始,避免瞬间能量过高导致二次团聚或堵塞。

3.循环处理与实时监控

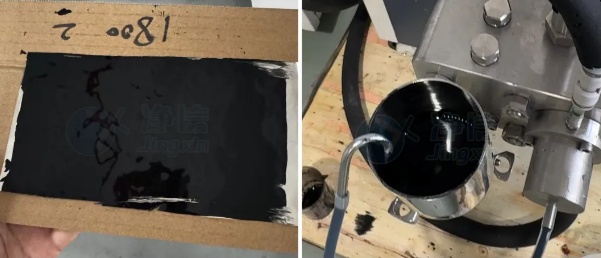

将预混好的浆料注入进样池,启动设备进行均质处理。为了达到理想的分散效果,通常需要进行多次循环处理(如5-10次)。在处理过程中,可以观察到浆料颜色变得更深、更均匀,流动性也可能发生改变。可通过取样测定其粒度分布或观察其静置稳定性来评判分散效果。

4.样品收集与后处理

达到预设循环次数后,收集分散液。根据需要,可进行离心去除未被分散的大颗粒,获得上层稳定的纳米碳管分散体,即可直接用于后续的涂布、复合等应用。

高压均质技术,成功攻克了纳米碳材料难以均匀分散的行业共性难题。它不仅是实验室里探索碳材料优异性能的“神兵利器",更是推动其走向规模化应用的“产业桥梁"。选择高压均质机,意味着您选择了更好产品性能、更稳定的生产工艺和更具竞争力的市场前景。当分散不再成为瓶颈,碳材料的无限潜能必将被释放。